旋转补偿器,作为管道系统中的重要组成部分,其设计和制造过程涉及多个关键因素,这些因素共同决定了补偿器的性能、寿命和可靠性。以下将详细探讨这些关键因素。

起初,管道系统的尺寸、材料和运行条件是基础考虑因素。不同的管道直径、壁厚和材料特性要求旋转补偿器具备相应的适应性和强度。例如,大直径、高压的管道系统需要更坚固、耐用的补偿器结构。同时,管道内流体的性质,如温度、压力、腐蚀性等,也直接影响补偿器的材料选择和密封设计。

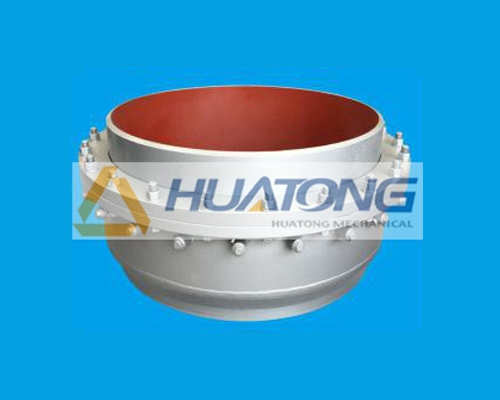

其次,旋转补偿器的结构设计和材料选择至关重要。结构设计应确保补偿器在承受压力、扭矩和温度变化时具有足够的强度和稳定性。材料选择则需考虑耐腐蚀性、耐磨性、弹性以及耐高温性能,以确保补偿器在各种工作环境下都能保持良好的性能。

另外,制造过程中的工艺控制和质量检测也是不可忽视的环节。准确的加工和装配工艺可以确保补偿器的尺寸精度和配合紧密性,从而减少泄漏和故障的风险。严格的质量检测体系则可以确保每一台出厂的补偿器都符合设计要求和行业标准。

此外,旋转补偿器的密封性能是其关键性能之一。设计时需要考虑密封结构的合理性、密封材料的选用以及密封面的加工精度等因素。制造过程中则需严格控制密封件的加工和装配质量,以确保补偿器在运行过程中具有良好的密封性能,防止流体泄漏。

之后,旋转补偿器的可靠性和寿命也是设计和制造过程中需要重点关注的方面。通过合理的设计和优化制造工艺,可以提高补偿器的耐久性和抗疲劳性能,延长其使用寿命。同时,建立完善的售后服务体系,及时解决用户在使用过程中遇到的问题,也是提升旋转补偿器整体可靠性的重要措施。

综上所述,旋转补偿器的设计和制造过程涉及多个关键因素,包括管道系统的尺寸、材料和运行条件、结构设计和材料选择、工艺控制和质量检测、密封性能以及可靠性和寿命等。只有综合考虑这些因素,才能生产出性能优良、可靠耐用的旋转补偿器,满足管道系统的安全稳定运行需求。